Последњих година, заједно са брзим развојем велике брзине брушења и технологије супер прецизног брушења, постављају се већи захтеви за брусни точак, керамичка и смола за брушење не могу да задовоље потребе производње, брусни точак са металном везом због свог високог везивања снагу и добру формабилност, дуг животни век и друге значајне карактеристике и широко се користи у производњи. Постоје две врсте металних везадијамантски брусни точак: синтеровање и галванизација.

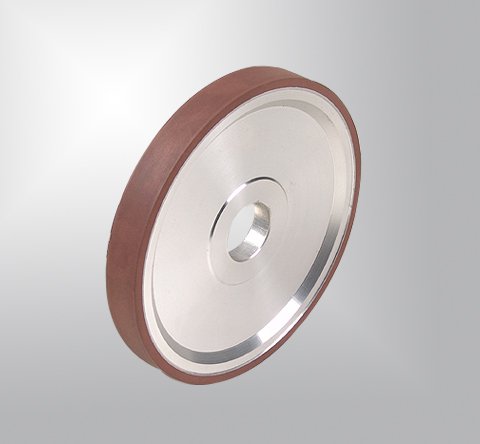

Синтеровани дијамантски брусни точак Синтеровано везивно средство за метал Брусни точак са бронзом и другим металима као везивним средством, направљен методом синтеровања на високим температурама, његова висока чврстоћа везивања, добро обликовање, отпорност на високе температуре, добра топлотна проводљивост и отпорност на хабање, дуг радни век, може издржати велико оптерећење. Због неизбежног скупљања и деформације брусног кола у процесу синтеровања, потребно је преобликовати брусни точак пре употребе, али је дорада брусног кола отежана.

Да би се улога дијаманта у потпуности одиграла, потребно је повећати снагу држања везивног средства на дијаманту и побољшати чврстоћу везивања брусног точка. Једнослојни високотемпературни лемљени супертврди абразивни брусни точак може да превазиђе недостатке галванизованог брусног точка и може да оствари хемијску металуршку везу између дијаманта, везива и металне матрице. Са високом чврстоћом везивања, честице за млевење могу се чврсто држати у брзом млевењу са великим оптерећењем само задржавањем дебљине слоја везивања на 20% ~ 30% висине честица за млевење. Висина голог зрна брусног точка за лемљење може достићи 70% ~ 80%, чиме се повећава простор толеранције струготине, брусни точак није лако зачепити, а употреба абразива је пунија. Сила брушења, губитак снаге и температура брушења једнослојне високотемпературне суперабразивне брусне плоче су ниже од оне код галванизоване брусне плоче под истим условима обраде, што значи да се може постићи већа брзина рада, што има посебан значај у велика брзина брушења од 300 ~ 500 м/с.

Тренутно, главни проблеми су следећи: прво, која врста лемљења и процеса лемљења се може користити за производњу хемијског металуршког везивања са високом чврстоћом везивања на интерфејсу дијамантског везивања; Контрола одговарајуће дебљине и уједначености везивног слоја; Три је разуман и уредан распоред абразива. За побољшање чврстоће спајања дијаманта и лемљења, кључ је у процесу лемљења дијаманта, лемљења, може произвести металну матрицу између хемијске металургије, стога треба да садржи јаке елементе који формирају карбид у лему од легуре, (нпр. Ти, Цр, В, итд.), и проћи под ниском температуром лемљења, минимизирати оштећење дијаманта.

Пре лемљења, површину металне подлоге треба третирати оксидационим филмом, а дијамант и лем треба одмастити и деконтаминирати. Тачка топљења додатног метала се може смањити, а флуидност и квашење метала за пуњење могу се побољшати додавањем одговарајуће количине Б и Си са јаким карбидним елементима у металу за пуњење. Лемљење са прахом за пуњење у вакууму (или заштита од инертног гаса). Уређена расподела абразива и конзистентност дебљине дистрибуције лема пре лемљења су такође веома важни за побољшање уједначености дебљине везива након лемљења. Рационалан и уредан распоред абразива на радној површини брусног кола одувек је био циљ који је тежила абразивној индустрији, а очекује се да се реализује у једнослојном суперабразивном брусном колу.

У процесу развоја брусног кола за лемљење, топографија брусног кола се оптимизује према захтевима услова обраде, а перформансе брушења развијене брусне плоче за лемљење могу достићи виши ниво ако се абразив распореди према резултатима оптимизације. На шаблону се обрађују правилне рупе са отвором једнаким пречнику дијамантског абразивног зрна и дубином од 70% висине дијаманта. Дијамант је распоређен према рупама, а дебљина легираног метала за пуњење након топљења је око 30% висине дијаманта. Процес лемљења помоћу шаблона за рупе не само да може да обезбеди уредан распоред абразивних зрна (добра изовисина), већ и да обезбеди 70% висине експозиције дијаманта. Међутим, његова примена у индустријској производњи захтева даље проучавање. Супертврди абразивни точак направљен од абразива дијаманта или кубног бор нитрида (ЦБН) се широко користи у различитим аспектима брушења због својих одличних перформанси брушења. Дијамантски брусни точак је алат за брушење тврдих легура, стакла, керамике, драгуља и других материјала високе тврдоће и крхких материјала.